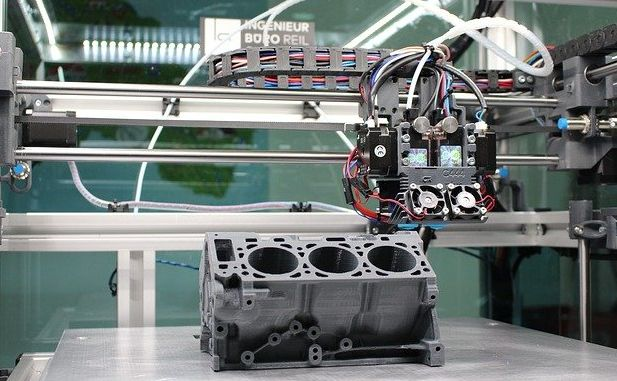

De nouvelles matières premières pour l'impression 3D

Si l'impression 3D métal et céramique connaît un fort développement avec 30 % de croissance annuelle, l’industrie peine encore à l’adopter. En cause, notamment, des coûts d’investissement importants et un design des pièces mal adapté à cette technologie. Pour répondre aux besoins de ce marché, Guillaume de Calan (ECP08) et Guillaume Bouchet Doumenq (ECP08), cofondateurs de Nanoe, ont développé des solutions d’impression 3D adaptées aux contraintes des industriels.

Le marché de l’impression 3D métal et céramique est en pleine expansion, avec un volume qui devrait atteindre les 3 milliards de dollars en 2025 et une croissance de plus de 30 % par an. L’adoption de cette technologie dans l’industrie connaît néanmoins de nombreux freins : investissement importants, coût des pièces plus élevé que par les procédés traditionnels, design des pièces mal adapté à l’impression 3D, qualification des produits, notamment pour le médical ou l’aéronautique…

Un point en...

Aucun commentaire

Vous devez être connecté pour laisser un commentaire. Connectez-vous.