Moteurs civils, propulsion électrique, aviation de défense : le parcours de Baptiste Giacometti (12) acteur des innovations aéronautiques

De Safran à Seattle, de la certification des moteurs civils aux projets de propulsion électrique avec la NASA, Baptiste Giacometti (12) a fait de sa passion pour l’aéronautique une carrière internationale. Chez Safran, il a contribué au développement du moteur LEAP, aujourd’hui installé sur les A320neo et B737MAX, et travaillé sur le Silvercrest destiné à l’aviation d’affaires. Outre-Atlantique, il a participé à l’intégration du moteur de nouvelle génération UltraFan sur un Boeing 747 et piloté le programme expérimental NASA–magniX visant à faire voler un avion régional en propulsion électrique. De retour en France, il a choisi de réintégrer Safran pour se consacrer cette fois au support en service du moteur M88 équipant le Rafale. Il partage avec nous son parcours, ses défis techniques et sa vision des innovations qui façonneront l’aviation de demain.

Technica : Bonjour Baptiste. L’aéronautique apparaît comme un fil conducteur tout au long de votre parcours. Qu’est-ce qui a nourri cette passion à l’origine, et dans quelle mesure la réalité de vos fonctions a-t-elle correspondu à l’image que vous en aviez au départ ?

Mon rêve d’enfant était d’être pilote, tout simplement. A l’adolescence, j’ai été diagnostiqué myope, ce qui a douché cet espoir – les opérations de la myopie n’étaient à l’époque pas acceptées pour devenir pilotes militaires, peu ou pas tolérées pour devenir pilotes civils, et de toutes façons pas réalisées avant la fin de la croissance vers 25 ans, soit après l’âge d’être étudiant dans un de ces cursus.

Une brochure au CDI de mon collège sur l’orientation vers différents métiers m’a fait découvrir le concept d’ingénieur aéronautique, c’est-à-dire dans mon jeune esprit « ceux qui conçoivent les avions », ce que je décidais alors être ma vocation plutôt que pilote.

La réalité que j’ai découverte est qu’il y a des dizaines de métiers différents d’ « ingénieur aéronautique », tant il est complexe de développer un aéronef de nos jours. Cette complexité des technologies actuelles, extrêmement optimisées, est le fruit de deux grandes motivations : améliorer la sécurité des vols en se conformant à des réglementations très exigeantes et minimiser les coûts des opérateurs, principalement en réduisant la quantité de kérosène consommée. Il y a donc des ingénieurs aéronautiques dans des domaines aussi variés que les matériaux, l’aérodynamique, les structures, la thermique, l’électronique, la mécanique, la combustion, l’acoustique, la lubrification, la logistique, l’industrialisation, la production, les procédés d’inspection, l’instrumentation, les essais, les réparations... et bien plus encore.

Technica : Vous avez débuté votre carrière en France chez Safran. Quels sont les principaux projets sur lesquels vous êtes intervenu ?

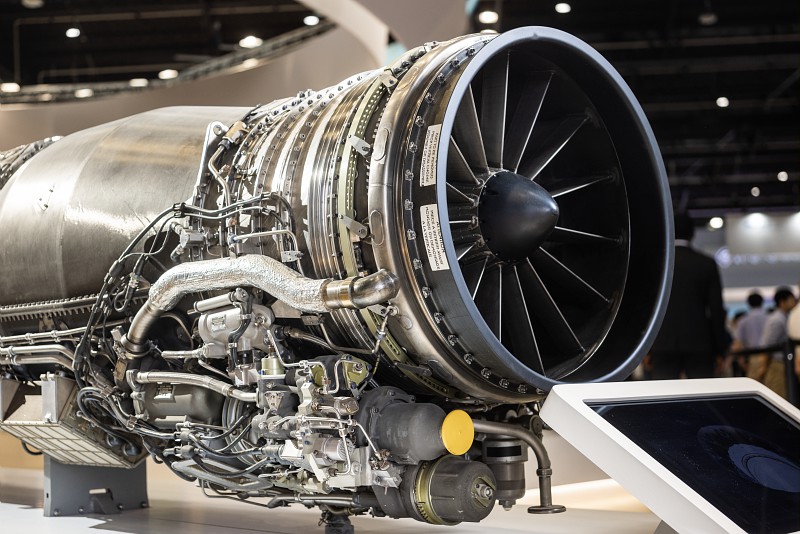

J’ai travaillé au développement et à la certification du moteur LEAP. Les variantes LEAP-1A, -1B et -1C sont installées sur Airbus A320neo, Boeing B737MAX et COMAC C-919 respectivement. Mon rôle consistait à minimiser la probabilité qu’un feu ne se déclare dans le moteur, et s’il se déclarait malgré tout, qu’il puisse être détecté, éteint, et qu’entretemps les structures et équipements du moteur soient capables de le supporter.

J’ai ensuite travaillé au développement du moteur Silvercrest destiné à l’aviation d’affaires – les bizjets. Dans une turbomachine, l’air franchit un compresseur avant d’entrer dans la chambre de combustion où le kérosène est injecté et enflammé, pour finalement entraîner une turbine et être éjecté via une tuyère. En tant qu’ingénieur aérothermique d’ensemble, je devais assurer le dimensionnement des prélèvements d’air du compresseur, extraits afin de refroidir la turbine ainsi que pour fournir l’air conditionné de la cabine de l’avion.

Moteur LEAP-1A après essais, sortie du banc- Copyright Philippe Stroppa / Safran

Technica : Après 5 ans chez Safran, vous vous envolez vers les US et un poste chez AeroTEC. Comment s’est présentée cette opportunité et qu’est-ce qui vous a motivé à faire le « grand saut » ?

C’était une volonté de s’expatrier, plutôt qu’une opportunité. C’était à qui trouverait un poste en premier, ma compagne ou moi. C’est elle qui a trouvé la première, ce qui était une bonne motivation à « faire le grand saut » !

Technica : Vous avez notamment contribué au programme Rolls-Royce UltraFan, un moteur de nouvelle génération testé sur un 747. Quels étaient les principaux défis à relever ?

Les défis étaient nombreux car nous devions entièrement développer et réaliser les modifications du 747 pour en faire un banc d’essai volant pour tous les futurs moteurs de Rolls Royce, dont l’UltraFan – ce qui incluait d’intégrer le moteur mais aussi par exemple des stations de contrôle et de suivi d’essai pour les ingénieurs, ou encore des simulateurs de charge hydraulique et de charge électrique pour consommer la puissance non-propulsive extraite de l’UltraFan via des pompes et générateurs.

Pour donner quelques exemples spécifiquement relatifs à l’intégration du moteur :

Le diamètre de ce moteur est plus élevé que celui d’un moteur de 747. Afin de l’installer sous l’aile sans racler par terre ni profondément modifier l’aile (ce qui n’est alors plus un défi mais une folie), il a fallu augmenter le porte-à-faux – tout comme pour le LEAP-1B intégrée sous l’aile du B737 bien que très basse. Cela complique la reprise d’effort dimensionnant. Cela réduit également l’espace disponible pour installer les systèmes reliant le moteur à l’aile : les canalisations de kérosène, d’air conditionné, les câbles électriques qui doivent respecter des rayons de courbure minimums, mais aussi les nombreuses instrumentations spécifiées par Rolls-Royce qui ne font pas partie de l’avion initial et doivent donc être logées dans l’espace restant. Chaque capteur de mesure dans le moteur nécessitait un câble ou une ligne d’air sous pression allant du moteur à la cabine…

Les stations axiales par rapport à l’avion des roues aubagées de compresseur et de turbine changent également, comparées à celles d’un moteur de 747. Ainsi, en cas de débris à haute énergie (i.e. rupture de disque à haute vitesse de rotation), une ré-étude complète des zones d’impact potentielles était nécessaire afin d’éviter toute conséquence classée « catastrophique » pour l’avion.

Illustration d'un moteur d'essai UltraFan sur un banc d'essai volant Boeing B747

Technica : Vous avez également piloté le projet NASA – magniX, qui visait à faire voler un avion régional avec une propulsion électrique. Quelles différences majeures avez-vous constatées entre la conception d’un moteur « classique » et celle d’une propulsion électrique ou hybride ?

Les technologies sont extrêmement différentes. Un moteur électrique contient beaucoup moins de pièces qu’une turbomachine mais développer un concept au standard aéronautique requis par les réglementations reste extrêmement difficile. Les réglementations elles-mêmes étaient jusqu’ici pensées pour les technologies existantes – moteurs à pistons ou à turbine – et n’étaient donc pas directement utilisables. Les autorités ont donc dû en publier spécifiquement pour l’électrique.

L’intégration d’un moteur électrique à l’avion, que j’ai pilotée dans le cadre de ce projet, est quant à elle beaucoup plus facile que pour le moteur « classique » que l’on remplace. Il y a moins de systèmes en interface, la structure supportant le moteur est simple, l’espace utilisé est moindre, pas de risque d’ingestion, pas de kérosène pouvant fuir et s’enflammer, etc.

Mais il faut garder deux choses en tête. Premièrement, la propulsion électrique n’est aujourd’hui développée que pour l’aviation générale (les « petits avions ») ou régionale (les avions à turbopropulseurs tels que le DHC-8 ou l’ATR-72). Pour l’aviation moyen-long courrier, les technologies actuelles ne sont pas en mesure de remplacer les turboréacteurs tels que ceux mentionnés plus haut. Et deuxièmement, si l’intégration d’un moteur électrique dans un avion est aisée, c’est l’intégration de sa source d’énergie (batteries, ou pile à combustible au dihydrogène, ou turbogénérateur, etc.) qui est difficile.

Projet Electrified Powertrain Flight Demonstration de la NASA sur Dash 7 modifié en avion de recherche hybride-électrique - Copyright /David C. Bowman

Technica : Selon vous, quels sont les principaux verrous technologiques à lever dans les 10 prochaines années pour voir voler « massivement » des avions électriques ou hybrides ?

La densité d’énergie des batteries aéronautiques est aujourd’hui le verrou majeur à l’adoption de la propulsion électrique. Autrement dit, les batteries sont encore trop grosses et surtout trop lourdes. Je parle ici de batteries dédiées à l’aviation, car les batteries de voiture électriques ne sont pas directement adaptables à l’aéronautique. Non seulement les règlementations sont bien plus strictes, mais les profils d’utilisation (les « missions ») ne sont pas du tout semblables, au point souvent de sélectionner une chimie différente lors de la conception de la pile.

Aujourd’hui, au niveau du pack complet (et non pas de la cellule), il existe des concepts de batterie atteignant 300 Wh/kg. Cela équivaut à 1.08 MJ/kg "seulement".

Rappelons-nous que si nous avons choisi d’utiliser les produits raffinés du pétrole que sont l’essence ou le kérosène comme source d’énergie dans tous les modes de transport modernes (avant de se rendre compte de leurs effets délétères pour la planète), c’est parce qu’ils sont stables à température ambiante, que l’on se trouve aux pôles ou dans le désert et que leur densité d’énergie est inégalable si l’on exclut les matériaux radioactifs. Le kérosène stocke pas moins de 42.8 MJ/kg ! Et ce, à une densité d’environ 800 kg/m3 qui ne requiert donc pas un volume de stockage déraisonnable.

Si vous alimentez une ampoule LED de 11W par un hypothétique groupe électrogène au kérosène d’efficacité 1, vous pourriez vous éclairer 24h/24 pendant un mois et demi avec 1.25 L de kérosène (i.e. 1 kg). La même LED alimentée par 1kg de batterie à 300 Wh/kg tiendrait à peine plus d’une journée…

Ce qui est intéressant c’est que les fabricants de moteur électrique et des compagnies comme AeroTEC ont démontré que leur technologie de propulsion était prête à être certifiée si une telle batterie existait, ce qui tire vers le haut le développement de nouvelles batteries ! Leur densité d’énergie augmente de plus en plus rapidement, on est donc en droit d’espérer une percée prochaine dans ce domaine. Cela sera d’autant plus nécessaire que le poids de kérosène diminue à mesure qu’il est consommé, tandis que le poids de la batterie reste inchangé et sachant que le « plein » doit inclure la réserve requise par la règlementation pour les cas de déroutement.

Un autre verrou technologique concerne la durée de vie de la batterie (MTBR, Mean Time Between Replacement) aujourd’hui insuffisante et le coût de remplacement associé, trop élevé pour le business model des opérateurs. La maintenance de moteurs électriques est bien plus économique que celle de turbomachines, en revanche il n’est pas nécessaire de changer les réservoirs de kérosène… Plusieurs leviers peuvent être utilisés, tels que :

-

Augmenter la durée de vie de la batterie neuve, bien sûr ;

-

Mais aussi optimiser l’utilisation de la batterie en opérations, ce qui influencera fortement la durée de vie effective ; la batterie d’un smartphone aura une meilleure durée de vie si elle n’est pas déchargée sous 20%, et si elle n’est rechargée que jusqu’à 80% plutôt que 100%. Une batterie aéronautique devra inclure les réserves d’énergie requises par la règlementation, donc on peut s’attendre à ne décharger entièrement la batterie que très rarement. En revanche il serait plus difficile de justifier le poids mort supplémentaire d’une batterie devant assurer le rayon d’action désiré avec une charge de 80% afin de garantir sa durée de vie…

-

Intégrer la batterie à l’aéronef d’une façon qui facilite son retrait et sa réinstallation ;

-

Diminuer le coût de fabrication de la batterie, ce que tout fabricant cherchera à accomplir de toutes façons.

Technica : Quid selon vous de la place de l’hydrogène dans l’aviation par rapport à l’électrique et à l’hybride ?

Le dihydrogène peut être utilisé dans des moteurs à combustion, similaires aux technologies actuelles. Ou bien, il peut être utilisé pour produire de l’électricité par réaction chimique dans une pile à combustible, afin d’alimenter une propulsion électrique. Ce dernier cas a déjà volé sous forme de démonstrateur d’un avion régional et semble aujourd’hui plus prometteur. L’hydrogène n’est donc pas nécessairement concurrent de l’électrique mais plutôt complémentaire.

L’utilisation du dihydrogène en aéronautique présente des défis déjà bien étudiés : volume important s’il est stocké sous forme gazeuse ; nécessité de maintenir des températures cryogéniques s’il est stocké sous forme liquide ; capacité du plus petit atome de l’univers à passer à travers toute matière utilisée pour le contenir, signifiant des fuites inévitables à minimiser et à canaliser ; fragilisation du matériau du contenant due à l’insertion de l’hydrogène ; etc.

A mon sens, rien d’insurmontable du point de vue technologique. Nous avons bien réussi à résoudre tous les défis liés au stockage de kérosène, qui est aussi un carburant inflammable, en quantités importantes dans un avion. Cependant, le but du passage à l’hydrogène dans l’aéronautique étant d’utiliser une technologie de propulsion propre, il faudrait qu’il soit produit de manière « verte ». Or, les quantités à produire pour l’industrie aérienne ne sont pas du tout atteignables à ce jour, et d’autres secteurs pourraient être prioritaires pour l’utilisation d’hydrogène vert par rapport à l’aéronautique.

Même constat pour les SAF (Sustainable Aviation Fuel)… Ce qui, en l’absence actuelle d’alternative crédible à la décarbonation du secteur, amènerait à se poser la question de la réduction du trafic aérien dans le futur, à l’opposé des prévisions de croissance continue affichées par les constructeurs Airbus & Boeing pour les décades à venir.

Le désintérêt des deux avionneurs majeurs pour le développement de technologies à l’hydrogène (Airbus a récemment annulé son projet de démonstrateur volant sur A380 et Boeing n’a aucun projet annoncé) et la problématique de la production de masse d’hydrogène vert m’amènent à penser qu’une adoption serait possible pour l’aviation régionale mais pas pour l’industrie aérienne dans son ensemble.

Technica : Avec du recul, même si les postes et responsabilités furent différents, quelles différences majeures avez-vous observées entre l’approche de Safran et celle d’AeroTEC dans la gestion de projets complexes ?

AeroTEC est une PME bien plus petite que l’énorme machine qu’est le groupe Safran. A projet complexe donné, AeroTEC doit donc en faire autant avec moins de moyens (humains, techniques, logistiques, etc.). Cette contrainte de fait, combinée à la culture américaine du « can-do », amène AeroTEC à réussir des projets complexes de façon très efficace comparée à Safran : moins de personnel assigné à un projet, des processus moins lourds, moins d’outils matériels ou logiciels différents, des durées d’exécution réduites… mais cela est évidemment très énergivore pour les équipes qui doivent travailler beaucoup, vite et bien. Autrement dit, pour travailler chez AeroTEC il vaut mieux aimer l’adrénaline !

Technica : Qu’avez-vous appris de la méthode/approche américaine ? A l’inverse, qu’est-ce que les US peuvent apprendre de la façon de faire/travailler des ingé français/européens ?

L’approche américaine est très flexible et ambitieuse, et tournée vers la décision et l’action. L’état d’esprit est optimiste. La prise de risque est élevée - sauf au niveau de la sécurité des vols qui reste la priorité #1.

Les ingénieurs français sont excellents techniquement, comparé aux américains et même dans l’absolu, et leur façon de travailler est beaucoup plus respectueuse des employés grâce aux nombreux acquis sociaux français. Alors qu'aux US, l'absence de convention de secteur, de contrat de travail, de comité d’entreprise, peu de syndication… font que le volume horaire est élevé, que l'on travaille le soir et/ou le week-end en cas de besoin, que les congés sont peu nombreux, et que l'on prend ses repas devant son PC, etc.

L’esprit d’équipe aux US se construit surtout dans le travail, tandis qu’en France on se salue chaque matin, on déjeune ensemble quotidiennement, on prend des pauses café… autant d’occasions de construire un esprit d’équipe sans doute plus "humain" et plus "personnel".

Moteur M88 équipant le Rafale - Copyright Adrien Daste / Safran

Technica : Vous avez décidé cet été de revenir en France pour débuter une nouvelle aventure chez Safran Aircraft Engines. Très rapidement, pouvez-vous nous présenter vos motivations ainsi que les détails de votre nouveau poste ?

Nous avions convenu depuis le début mon épouse et moi que l’expatriation aux U.S.A. ne serait l’affaire que de quelques années. Les années passant, plusieurs opinions et raisons personnelles nous ont confortés dans l'idée de de revenir en France.

Après une dizaine d’années de carrière à travailler en amont de ce jalon majeur de tout projet aéronautique qu’est l’entrée en service, ce nouveau poste chez Safran Aircraft Engines me fait basculer pour la première fois dans le monde du support en service.

Spécifiquement, piloter (adroitement) un portefeuille de projets liés à la maintenance du moteur M88 équipant le Rafale, dans le but de continuer à réduire les coûts de maintenance et à améliorer la disponibilité du moteur pour les forces armées françaises. C’est un poste très stimulant intellectuellement, car les projets couvrent l’ensemble du moteur mais chaque projet porte sur une problématique extrêmement précise d’une pièce bien particulière – par exemple, cela pourrait aller des endommagements dans une zone très spécifique en pied d’aube de turbine basse pression, à la façon dont est serré un écrou fixant un harnais électrique à un équipement. J’en apprends chaque jour et je n’en demandais pas moins !

Questionnaire express :

- 3 adjectifs pour qualifier l’élève que vous étiez à Centrale Lyon ?

Occupé, heureux, curieux.- Votre matière préférée à Centrale Lyon ?

La mécanique des fluides.

- La matière que vous avez le moins appréciée ?

Le traitement du signal - suivi de près par les matériaux.

- Que penserait l’élève que vous étiez s'il découvrait votre parcours professionnel jusqu’à aujourd’hui ?

Il serait heureux de savoir qu'il ne s'est pas trompé de voie et fier à l'idée de travailler sur ces projets.

- Un conseil que vous donneriez aux élèves actuels de Centrale Lyon ?

Poussez vos idées et vos convictions. La noblesse de tout métier y compris du métier d'ingénieur est de rendre service à la société. Et les élèves de Centrale Lyon comme des autres Grandes Écoles sont amenés à développer le monde de demain. C'est quand on est jeune qu'on a le plus de candeur et d'énergie à revendre pour changer le monde, et paradoxalement c'est pourtant aux jeunes que l'on confie un minimum de responsabilités stratégiques. Alors, encore une fois, poussez vos idées et vos convictions !

Auteur

Aucun commentaire

Vous devez être connecté pour laisser un commentaire. Connectez-vous.